相关内容

-

如何烧结出致密的氧化铝陶瓷

氧化铝陶瓷具有高绝缘性、高隔热性、耐腐蚀、硬度高等优点,可广泛用于制造坩埚、发动机火花塞、高温耐火材料、热电偶套管、绝缘基片、密封环、刀具模具等。

-

HTCC陶瓷基板:高温工艺背后的高可靠性优势解析

在5G通信、新能源汽车、航空航天等高端制造领域,电子器件对稳定性的要求日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效运行的核心材料。这种经1500-1600℃高温共烧而成的基板,用“烈火淬炼”的工艺换来了无可替代的可靠性优势。

-

陶瓷基板是昂贵易碎品?

提到 “陶瓷”,人们易联想到易碎品;提到 “电子元件”,常关联廉价材料。当二者结合成 “陶瓷基板”,不少人给它贴上 “昂贵脆弱”“冷门” 标签,但事实并非如此。今天我们就来逐一打破关于陶瓷基板的 3 个常见偏见,看看这个藏在电子设备里的 “硬核选手”,到底有多少被误解的实力。

-

从卫星到医疗:陶瓷基板的 “跨界渗透” 有多惊艳

在大众认知里,陶瓷基板似乎总与新能源汽车、5G 通信等热门领域绑定,是功率器件的 “散热管家”。但很少有人知道,这个看似 “专精” 的材料,早已悄悄跨界,在卫星通信、医疗设备等高精尖领域挑起大梁。从 3.6 万公里高空的低轨卫星,到手术室里的精准医疗设备,陶瓷基板凭借其独特的性能优势,打破了一个又一个技术瓶颈。今天,我们就来揭开陶瓷基板 “跨界高手” 的面纱,看看它如何在极端环境与精密场景中绽放惊艳实力。

SiC功率模块用氮化硅陶瓷AMB覆铜基板的研究进展

摘要:

国内新能源汽车领域对SiC功率模块的高压、大功率和高可靠的要求,为氮化硅陶瓷活性金属焊接(AMB)覆铜基板的大规模应用提供了支撑。从氮化硅陶瓷AMB覆铜基板制备工艺流程入手,重点介绍国内氮化硅陶瓷AMB覆铜基板的研究现状。综述了氮化硅陶瓷基板的国内外研究进展,并总结了提升氮化硅陶瓷基板热导率和强度的主要方法。汇总了氮化硅陶瓷AMB覆铜用活性焊料的类型、作用机理和应用方法。阐述了获得低空洞率氮化硅陶瓷AMB覆铜基板的钎焊方法。简述了氮化硅陶瓷AMB覆铜基板刻蚀的工艺流程。从镀液选择、镀覆时间、镀液温度等方面,详细论述了氮化硅陶瓷AMB覆铜基板在镀覆工艺中的注意事项。最后指出了国内氮化硅陶瓷AMB覆铜基板在材料性能和生产工艺上的不足,并展望了未来氮化硅陶瓷AMB覆铜基板的研究及发展方向。

关键词:SiC功率模块;氮化硅陶瓷基板;活性焊料;钎焊;刻蚀;镀覆

0 引 言

近年来,在政策牵引下,新能源电车的技术快速发展、性能不断提升,包括但不限于续航里程大幅增加、0~100 km加速时间不断缩小、充电时间不断缩短等,这都离不开车载SiC功率模块向更高功率密度、更高耐热冲击强度的适应性发展[1-2]。而SiC功率模块对应用于其中的陶瓷覆铜基板也提出了更高的需求[3]。

目前,SiC功率模块用陶瓷覆铜基板的陶瓷体系主要包括氧化铝、氮化铝和氮化硅体系:氧化铝因热导率(20 W·m-1·K-1)限制,无法应用于大功率器件;氮化铝陶瓷虽然热导率(260 W·m-1·K-1)高,但是力学性能一般(抗弯强度392~490 MPa, 断裂韧性3~4 MPa·m1/2),难以承受高功率和热冲击等恶劣环境的双重挑战;而氮化硅陶瓷具有热导率高、力学性能和抗热冲击性能优异的突出优势(热导率177 W·m-1·K-1,抗弯强度600~900 MPa, 断裂韧性6~11.3 MPa·m1/2),可以承载更高的电流密度,具有更高的稳定性和可靠性,是当前用于SiC功率模块最合适的基板材料[3-4]。而在陶瓷基板用金属材料中,铜作为导电性与导热性优良、熔点低、延展性好、价格低廉的金属材料,被广泛应用于陶瓷基板的制备[5]。目前常见的将铜与氮化硅陶瓷基板结合的基板类型主要有:薄膜陶瓷(TFC)基板、厚膜印刷陶瓷(TPC) 基板、陶瓷活性金属焊接(AMB)基板、直接键合陶瓷(DBC)基板、陶瓷直接电镀(DPC)基板、陶瓷激光活化金属(LAM)基板等。其中AMB基板制备技术主要采用活性钎焊料与陶瓷及铜发生反应来实现铜与氮化硅陶瓷的结合,这种结合强度高、可靠性优良且价格较低,是目前应用于大功率器件领域较好的氮化硅陶瓷覆铜基板制备技术[6]。

本文将着眼于氮化硅陶瓷AMB覆铜基板的制备工艺流程,通过对各工艺流程中所对应的研究现状和关键工艺的介绍,找出国内氮化硅AMB覆铜基板研发和生产中的“堵点”,为国内氮化硅AMB覆铜基板的批量化应用提供参考。

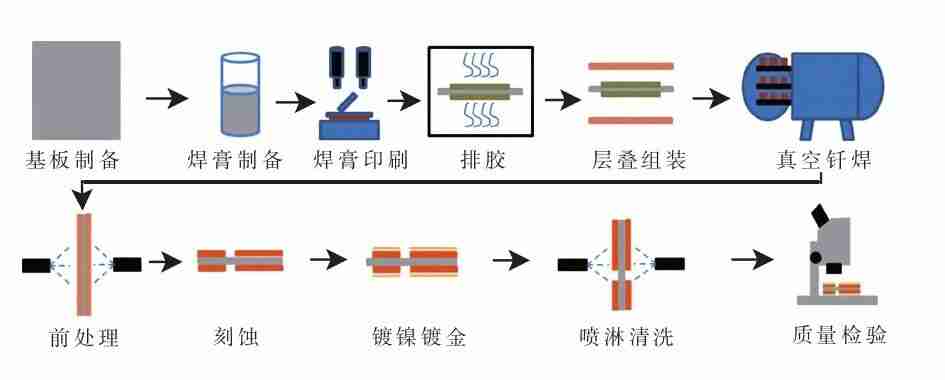

1 氮化硅陶瓷AMB覆铜基板制备工艺流程

氮化硅陶瓷AMB覆铜基板的制备工艺主要包括氮化硅陶瓷基板的准备与焊膏制备、氮化硅陶瓷AMB覆铜基板的钎焊、氮化硅陶瓷AMB覆铜基板的刻蚀和清洗、镀覆等方面。本文将从这几个方面分别对SiC功率模块用氮化硅陶瓷AMB覆铜基板各个制作工艺的研究现状进行综述。图1为氮化硅陶瓷AMB覆铜基板详细的制备流程图。

图1 氮化硅陶瓷AMB覆铜基板制备流程图

2 氮化硅陶瓷基板

氮化硅陶瓷为强共价键化合物,其优越的性能以及具有和Si/SiC相近的热膨胀系数,使其成为取代氮化铝应用于SiC功率模块上的极富潜力的陶瓷基板材料。自1995年J.S.Haggerty等人[7]通过理论计算的方式预测氮化硅理论热导率可达320 W/(m·K)以来,研究者们围绕氮化硅陶瓷的热导率和强度等性能参数开展了大量深入的研究。

对于氮化硅陶瓷的热导率来说,较少的晶格氧和晶界氧、较大的β-Si3N4晶粒尺寸和较小的晶界膜厚度是获得较高热导率的关键。2001年,M.Kitayama等人[8]通过采用不同的稀土氧化物烧结助剂,探究不同稀土氧化物对氮化硅陶瓷微观结构晶格氧含量以及热导率的影响,研究发现稀土元素的离子半径越小,β-Si3N4晶粒尺寸越大,氮化硅陶瓷的热导率越高。同年,H.Hayashi等人[9]通过复合材料导热模型计算预测热导率随着晶界膜厚度的增加而快速降低,并通过模拟证明当晶界膜厚度从10 nm降至1 nm时,氮化硅陶瓷热导率从30 W/(m·K)提高到70 W/(m·K)。2017年,J.M.Kim等人[10]研究发现晶格氧含量是影响氮化硅陶瓷热导率的关键因素,氧元素以SiO2的形式固溶进β-Si3N4晶格中,形成晶格氧和Si空位,Si空位的出现导致声子散射加剧,声子的平均自由程降低,进而导致氮化硅陶瓷的热导率大幅下降。2020年,W.D.Wang等人[11]探究了ZrSi2-MgSiN2在制备高强度氮化硅陶瓷中的应用,通过使用非氧化物助剂取代氧化物助剂,不仅纯化了氮化硅晶粒,晶格氧含量也显著降低,其热导率较掺杂ZrO2-MgO助剂的氮化硅陶瓷提升32%。2021年,W.D.Wang等人[12]使用ZrH2助剂,采用两步烧结法,得到了较少玻璃相的氮化硅陶瓷,玻璃相的降低使得相应晶界膜的厚度也降低,其氮化硅陶瓷的热导率高达116 W/(m·K)。

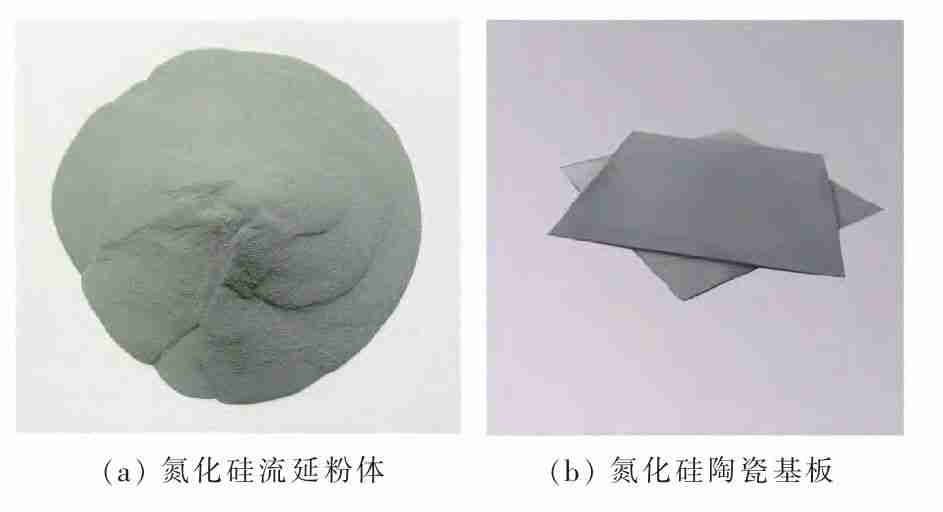

对于氮化硅陶瓷的强度来说,均匀细小的晶粒、高致密度以及低杂质含量则是获得高强度氮化硅陶瓷的关键。然而,晶粒大小和晶界数量却存在矛盾关系。当晶粒粗大、晶界数量少时,氮化硅陶瓷的热导率高、强度低;当晶粒细小、晶界数量多时,氮化硅陶瓷强度高、热导率低[13]。需要根据热导率和强度指标的具体要求,调整优化晶粒大小和晶界数量,同时结合β相含量、致密度与缺陷/杂质的优化,以得到热导率和强度均符合SiC功率模块要求的氮化硅陶瓷。图2为氮化硅陶瓷流延用粉体和基板[3]。

图2 氮化硅流延粉体和陶瓷基板[3]

当前氮化硅陶瓷基板的制备方式主要有两种:①利用氮化硅原粉造粒后压块,烧结得到氮化硅陶瓷块,再把氮化硅陶瓷块切割成符合要求的氮化硅陶瓷片,相关厂家如辽宁伊菲等;②利用流延成型后裁切的方式得到符合要求的氮化硅生瓷片,再对生瓷片进行烧结制得氮化硅基板,相关厂家如福建臻璟等。

从表1列出的国内外氮化硅陶瓷基板生产厂家的基板参数对比可以看出,在SiC功率模块用氮化硅陶瓷基板行业中,日本丸和株式会社生产的氮化硅陶瓷基板抗弯强度800 MPa、热导率达到85 W/(m·K)。由于新能源汽车SiC功率模块对于氮化硅陶瓷基板的需求牵引,国内也开始了氮化硅陶瓷基板的研发与生产。其中,以福建臻璟、株洲艾森达、比亚迪、辽宁伊菲、中材高新、中国科学院上海硅酸盐研究所等为代表的单位或公司都开发出了自己的氮化硅陶瓷基板,但陶瓷基板的热导率和抗弯强度等方面与国外企业相比还有一定的差距。

表1 国内外企业生产的氮化硅陶瓷基板性能对比

3 氮化硅AMB覆铜用活性焊料

氮化硅陶瓷AMB覆铜工艺是利用活性金属Ti或Zr的箔片、粉末或氢化物作为活性元素,辅以Cu、Ag、Ni、In等低熔点金属,加工成焊料后,将氮化硅陶瓷和铜片在真空中加热接合的一种方法[17]。焊料是钎焊时的填充材料,钎焊件依靠熔化的焊料连接起来,焊料自身的性能及其与母材间的相互作用在很大程度上决定了钎焊界面的性能,因此,焊接质量主要取决于焊料的配方组成。

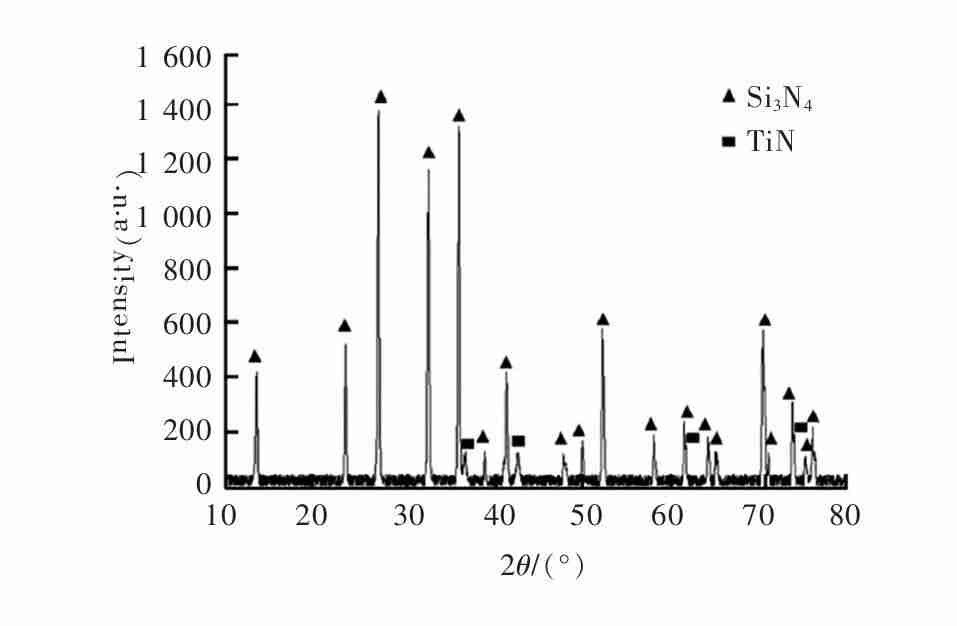

目前,研究和使用的活性金属焊料配方有十几个系列、上百个品种,包括Cu-Ti、Ag-Cu-Ti、Ag-Cu-In-Ti、Ag-Cu-Zr、Ni-Ti、Al-Ti、Cu-Sn-Ti等[18]。对于氮化硅陶瓷基板AMB覆铜工艺来说,Ag-Cu-Ti是研究较多和公认较好的焊料体系,主要特点是适用面广、连接强度高、性能稳定、工艺简单且适合大批量生产。氮化硅覆铜基板活性焊料焊接工艺的本质是利用活性金属焊料中的活性组分Ti与氮化硅发生反应润湿生成TiN,Ti促使焊料有效附着在氮化硅陶瓷表面,进而实现铜箔在氮化硅陶瓷上的可靠覆接。图3为腐蚀去除铜层和焊料层后,氮化硅陶瓷接触面反应层的X射线衍射(XRD)图谱[19],图中2θ为衍射角,从图谱中可以看出反应层确实生成了TiN。1999年,M.Nomura等人[20]采用冷场透射电子显微镜观测Ag-Cu-Ti焊料与氮化硅陶瓷的界面,发现活性组分Ti与氮化硅陶瓷的反应层TiH直接影响钎焊料在陶瓷上的润湿和结合性。2003年,曲仕尧等人[21]发现Ti的含量直接影响反应层TiH的强度,含量过高,强度变低。2016年,J.M.Fernandez等人[22]发现当Ag-Cu-Ti钎料中Ti的质量分数在2%~10%时,可以获得较高强度的反应层。

图3 氮化硅陶瓷接触面反应层的XRD图谱[19]

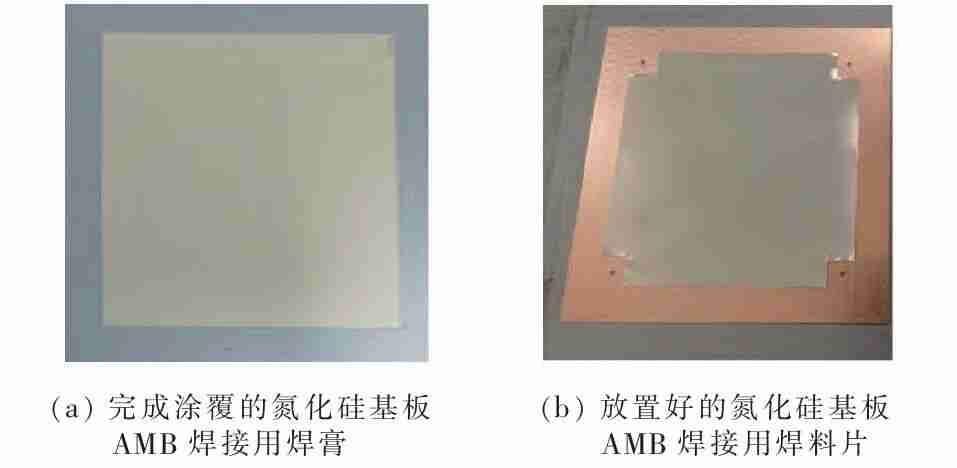

对于Ag-Cu-Ti焊料体系,其使用形式复杂多样,目前使用最多的方式主要有:①在氮化硅基板表面预涂/镀上一层Ti粉/薄膜,然后加Ag-Cu钎料;②Ag、Cu、Ti三种金属粉末按照比例混合均匀,然后制成焊料片;③Ag、Cu、Ti三种金属粉末按照比例混合均匀,再加入粘结剂配制成焊膏,采用丝网印刷的方式印刷到氮化硅陶瓷基板表面。图4分别为氮化硅基板AMB焊接用焊膏和焊料片。

图4 氮化硅陶瓷AMB覆铜基板用焊膏和焊料片

4 低空洞率的氮化硅陶瓷AMB覆铜基板的钎焊

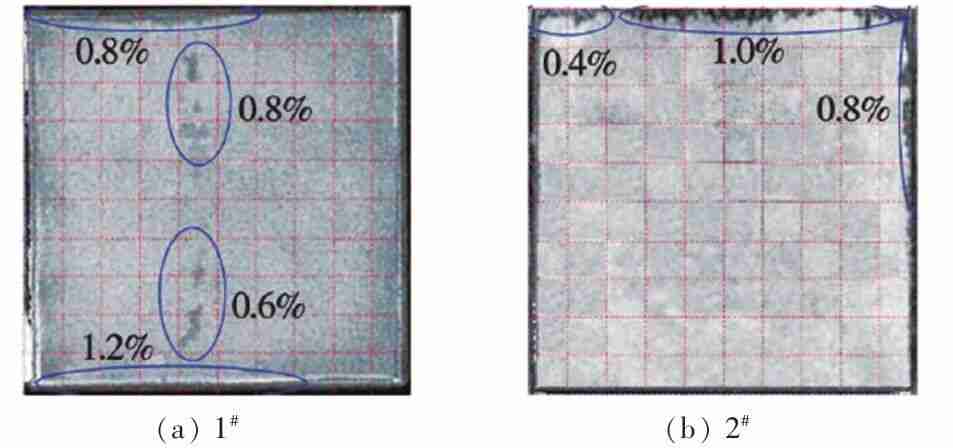

氮化硅陶瓷AMB覆铜基板的钎焊主要是指将氮化硅陶瓷基板、钎焊料、铜片按照“三明治”方式层叠后,放入真空钎焊炉中进行钎焊的工艺。考察活性钎料焊接质量的主要指标有焊接空洞率和界面剥离强度。空洞的存在会引起SiC功率模块的局部放电隐患,导致模块失效[19],而界面剥离强度低的氮化硅陶瓷覆铜板耐热冲击性差。2020年,吴双[23]发现当Ag-Cu-Ti焊膏的固含量超过89%以后,焊接界面的空洞率与固含量呈正比。当前一般要求氮化硅陶瓷AMB覆铜基板焊接空洞率≤5%,界面剥离强度≥10 N/mm。图5为氮化硅基板AMB覆铜后的超声扫描图像[19]。

图5 氮化硅基板AMB覆铜后的超声扫描空洞图像[19]

对于氮化硅陶瓷AMB覆铜基板的钎焊来说,基板前处理、焊接温度、预排胶、焊接压力等工艺是焊接质量最主要的影响因素。2016年,浙江德汇电子陶瓷有限公司[24]报道了在氮化硅陶瓷基板表面预镀Ti层,并用一层有机层将Ti层与铜浆层隔开,在真空烧结时有效避免了Ti层向金属层的迁移,得到了导电率高、镀覆附着力好、耐热循环性高的氮化硅陶瓷覆铜基板。2021年,张义政等人[19]采用Ag-Cu-Ti焊片,以空洞率为指标,通过对原材料前处理、焊接压力、焊接温度等参数进行正交实验设计和分析,得到化学法与还原法相结合的原材料处理方式,焊接压力为2 N、焊接温度为900 ℃时,可以制备出空洞率小于1%的氮化硅陶瓷AMB覆铜基板。2022年,李伸虎等人[25]采用AgCuTi活性焊膏作为钎料,研究了预脱脂工艺和不同钎焊压力对氮化硅陶瓷覆铜板界面空洞率的影响。结果表明,在预脱脂且施加400 N钎焊压力的工艺条件下,得到了界面空洞率近乎为0,界面剥离强度达到17.3 N/mm的氮化硅陶瓷覆铜基板。图6为焊接完成后的氮化硅陶瓷覆铜基板实物图。

图6 焊接完成后的氮化硅陶瓷AMB覆铜基板

5 氮化硅陶瓷AMB覆铜基板的刻蚀和清洗

氮化硅陶瓷覆铜基板制备完成后,需要在其表面制作出满足设计要求的电路图形,该图形通过刻蚀技术实现。刻蚀技术分为干法刻蚀和湿法刻蚀,它们的区别在于是否使用溶剂或溶液来进行刻蚀[26]。

湿法刻蚀是一个纯粹的化学反应过程,是指利用溶液与预刻蚀材料之间的化学反应去除未被掩蔽膜材料掩蔽的部分而达到刻蚀目的。湿法刻蚀在半导体工艺中有着广泛的应用,优点是选择性好、重复性好、生产效率高、设备简单、成本低等;缺点是对图形的控制性较差,且会产生大量的化学废液。干法刻蚀种类很多,包括溅射与离子束铣蚀、等离子刻蚀、高压等离子刻蚀、高密度等离子体(HDP)刻蚀、反应离子刻蚀(RIE)等,优点是各向异性好,选择比高,可控性、灵活性、重复性好,无化学废液,洁净度高;缺点是成本高、设备复杂。

从图形精度、生产可操作性以及生产成本综合考量来看,当前大多采用湿法刻蚀工艺实现氮化硅陶瓷AMB覆铜基板表面的图形制作。具体来说就是指通过曝光制版、显影后,将要刻蚀区域的掩蔽感光膜去除,在刻蚀时接触化学溶液,达到溶解腐蚀的作用,形成所需的电路图形。具体工艺流程为[27]:下料、表面除油、干燥、上感光油墨、干燥、曝光(图形转移)、显影、固膜、刻蚀、除膜、出料。

相较于芯片的刻蚀,氮化硅覆铜基板的刻蚀图形精度要求相对较低(图形线间距≥0.5 mm),因此光刻波长处于紫外全谱(300~450 nm)的普通负性光刻胶,如聚乙烯醇肉桂酸酯系光刻胶、环化橡胶-双叠氮系光刻胶等,由于市场上常见、价格偏低,是氮化硅覆铜板刻蚀用光刻胶的首选。而在刻蚀液的选择上,往往选择能有效将铜置换/氧化成铜离子的刻蚀液,如过氧化氢系刻蚀液、氯化铁系刻蚀液等。

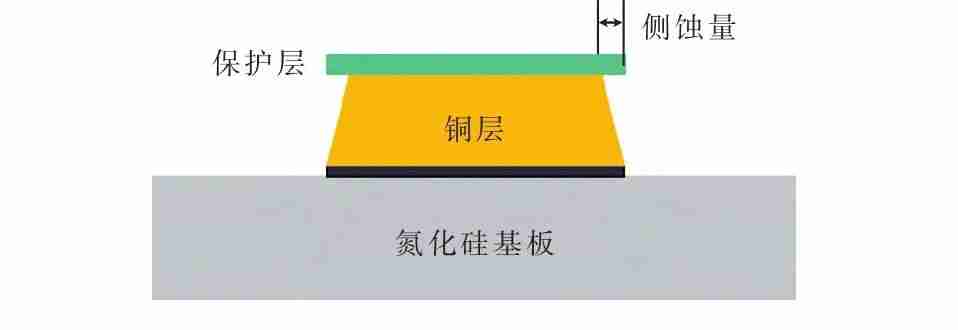

如图7所示,湿法刻蚀最突出的问题是侧蚀现象[28]。通常印制板在刻蚀液中的时间越长,侧蚀越严重。侧蚀严重影响印制导线的精度,导致精细导线制作非常困难。解决湿法刻蚀侧蚀问题的方法通常有以下两种。①优选耐蚀性、抗冲击性好的光刻胶,优化光刻工艺,提升图形光刻精度。2023年,白川川等人[29]通过对BiCMOS多晶硅栅的光刻和刻蚀工艺进行分析,发现通过调节曝光量和焦深,可以有效地控制光刻精度。②优化刻蚀液和刻蚀工艺。2023年,章学春等人[30]以过氧化氢为主要成分的铜刻蚀液为基础,通过研究铜离子质量浓度、铜络合剂的种类与质量分数、过氧化氢质量分数、刻蚀温度以及刻蚀压力对铜刻蚀速率的影响,得到最佳的刻蚀条件:铜离子质量浓度为3 g/L,铜络合剂选用亚氨基二乙酸且质量分数为1.5%,过氧化氢质量分数为20%,温度为30~45 ℃,压力为0.2 MPa。

图7 铜层侧蚀现象示意图

6 氮化硅陶瓷AMB覆铜基板的镀覆

氮化硅覆铜基板在焊接时要求其镀层具有良好的焊接性,需要对其表面进行镀镍处理。如果有进一步需求,还需要在镀镍层的表面镀上一层金/银。除此之外,也存在一次镀镍/钯/金的工艺路线。

经过刻蚀的氮化硅覆铜基板表面存在大量的孤岛,很难通过电镀的方式得到厚度均匀的镍层,因此化学镀镍无疑是较好的选择。常见的化学镀镍的主要工艺流程[31]为:除油、除污、活化、化学镀镍、清洗、烘干、检验。

化学镀镍工艺的关键之一在于镀液的配方组成,镀液中除了含主要成分镍外,还需要添加诸多添加剂,如络合剂、还原剂、稳定剂、缓冲剂、表面活性剂等提升化学镀镍层的性能。通过对镀液内镍含量、添加剂(还原剂、稳定剂)添加量的调整,可以得到厚度高且均匀、表面平整、耐蚀性好的镀层。2018年,贾莉萍[32]通过单因素实验研究了镀液成分等对镀覆速度的影响并确定了最佳的镀液配方:硫酸镍质量浓度为32 g/L、次亚磷酸钠质量浓度为32 g/L、柠檬酸钠质量浓度为23 g/L、二乙醇胺体积浓度为5 mL/L、氯化铵质量浓度为25 g/L、加速剂体积浓度为0.3 mL/L、稳定剂体积浓度为0.2 mL/L。2021年,蒋峥瑾等人[33]通过研究十二烷基硫酸钠(SDS)、十六烷基溴化吡啶(CPDB)和OP-10三种表面活性剂在化学镀液中对镀镍过程的影响,发现适量加入表面活性剂能够提高镀镍层厚度,且三种表面活性剂均能使镀层表面平整性良好,均匀性顺序为OP-10>CPDB>SDS。

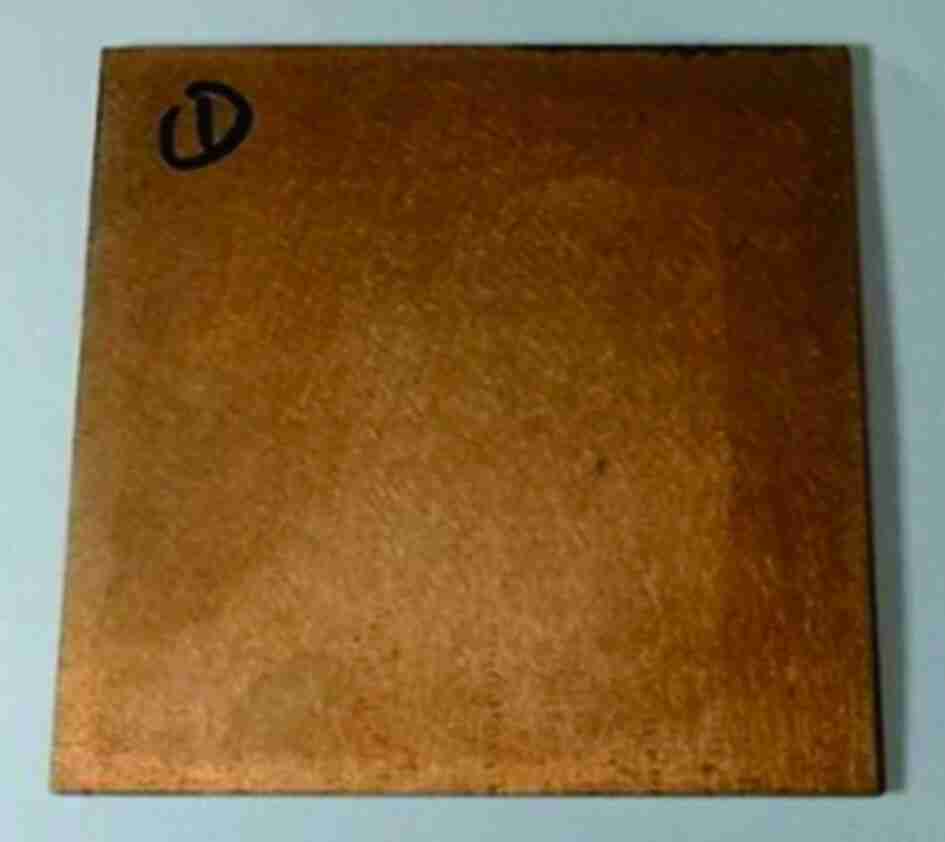

其次,化学镀镍工艺参数及前处理对化学镀镍层的性能影响也很大。前处理如除油、除污可以去除铜层表面的污染,防止出现镍层黑点、起泡等问题[34];活化可以赋予铜层表面一层具备化学镀镍沉积的催化晶种,如钯和钌等[35];镀镍过程中镀液的pH值则会影响镀层的含磷量,进而影响镀层的抗蚀性[36];镀镍过程中镀液的温度则会对镀层沉积速度和活化液的稳定性造成影响;而镀镍时间则与镀层厚度有直接关联。2005年,何万强等人[37]利用锌溶液和锌粉代替钯盐溶液活化铜箔表面,在活化温度为60~70 ℃、活化时间为1 min时,在铜箔表面成功进行了化学镀镍,并且镀层有着优良的剥离强度。2019年,倪宇帆[38]采用无酸洗活化的工艺,研究了化学镀液的pH值、温度及化学镀时间对化学镀镍层质量、厚度的影响,得到了较佳的化学镀镍条件:pH值为7.5、温度为80 ℃及化学镀时间为40 min。同年,姚俊合[39]将预镀镍层作为铜表面的保护性镀镍层,通过用电化学测试方法分析了二甲基胺硼烷的质量浓度、柠檬酸三铵的质量浓度、温度和pH值对镀层耐蚀性的影响,得到了耐蚀性优异的预镀镍工艺:二甲基胺硼烷质量浓度为0.9 g/L、柠檬酸三铵质量浓度为30 g/L,硫酸镍质量浓度为40 g/L,氯化铵质量浓度为30 g/L,温度为60 ℃,pH值为9.5,镀镍时间为5 min。2022年,范晓杰等人[40]通过研究不同镀镍时间对镀层厚度的影响,发现在化学镀30 min内,镀层厚度和镀镍时间表现为幂指数关系,且随着时间的延长,镀层可以达到均匀的状态,但由于镀层不断粗化长大,延长时间并不一定能够保证镀层厚度均匀。图8为状态良好的氮化硅AMB覆铜基板镀镍后的实物图。

图8 氮化硅AMB覆铜基板镀镍后的实物图

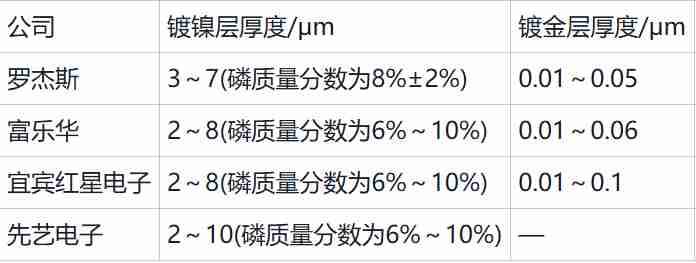

虽然在化学镀镍方面国内有过一定的研发与生产经验,但在镍层/金层厚度、镍层/金层厚度均匀性以及镀镍层磷含量等方面,与国外仍有一定差距。想要追赶上差距,需要开发出更为优质的镀液和稳定的镀覆工艺。表2为国内外厂家的氮化硅陶瓷AMB覆铜基板的镀镍/镀金层厚度指标对比。

表2国内外企业氮化硅陶瓷AMB覆铜基板的 镀镍/镀金层厚度的对比

7 结 语

随着氮化硅功率模块等大功率器件在新能源汽车领域中的应用越来越普及,氮化硅陶瓷AMB覆铜基板的更大规模应用的时代已经到来。当前,比亚迪等新能源汽车生产商在SiC功率模块用氮化硅陶瓷AMB覆铜基板的使用上依然青睐国外厂家。国内氮化硅陶瓷AMB覆铜基板厂家在高性能氮化硅陶瓷基板、高可靠氮化硅陶瓷AMB用焊膏/焊片、优质镀液等材料使用上也依赖进口。国内企业要想从氮化硅陶瓷开始,打通氮化硅陶瓷AMB覆铜基板全部产业链,消除与国外差距,还需在以下方面入手:优化氮化硅陶瓷配方,提升氮化硅陶瓷的热导率和强度;优化镀覆用镀液配方与镀覆工艺,提升镀层均匀性;深入进行氮化硅陶瓷AMB覆铜基板的研发与推广;加速工艺技术的迭代,多与新能源车企合作进行氮化硅陶瓷AMB覆铜基板的验证,促进新能源车企对国内氮化硅陶瓷AMB覆铜基板的应用进程。

沪公网安备31011802004982

沪公网安备31011802004982