相关内容

-

如何烧结出致密的氧化铝陶瓷

氧化铝陶瓷具有高绝缘性、高隔热性、耐腐蚀、硬度高等优点,可广泛用于制造坩埚、发动机火花塞、高温耐火材料、热电偶套管、绝缘基片、密封环、刀具模具等。

-

HTCC陶瓷基板:高温工艺背后的高可靠性优势解析

在5G通信、新能源汽车、航空航天等高端制造领域,电子器件对稳定性的要求日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效运行的核心材料。这种经1500-1600℃高温共烧而成的基板,用“烈火淬炼”的工艺换来了无可替代的可靠性优势。

-

陶瓷基板是昂贵易碎品?

提到 “陶瓷”,人们易联想到易碎品;提到 “电子元件”,常关联廉价材料。当二者结合成 “陶瓷基板”,不少人给它贴上 “昂贵脆弱”“冷门” 标签,但事实并非如此。今天我们就来逐一打破关于陶瓷基板的 3 个常见偏见,看看这个藏在电子设备里的 “硬核选手”,到底有多少被误解的实力。

-

从卫星到医疗:陶瓷基板的 “跨界渗透” 有多惊艳

在大众认知里,陶瓷基板似乎总与新能源汽车、5G 通信等热门领域绑定,是功率器件的 “散热管家”。但很少有人知道,这个看似 “专精” 的材料,早已悄悄跨界,在卫星通信、医疗设备等高精尖领域挑起大梁。从 3.6 万公里高空的低轨卫星,到手术室里的精准医疗设备,陶瓷基板凭借其独特的性能优势,打破了一个又一个技术瓶颈。今天,我们就来揭开陶瓷基板 “跨界高手” 的面纱,看看它如何在极端环境与精密场景中绽放惊艳实力。

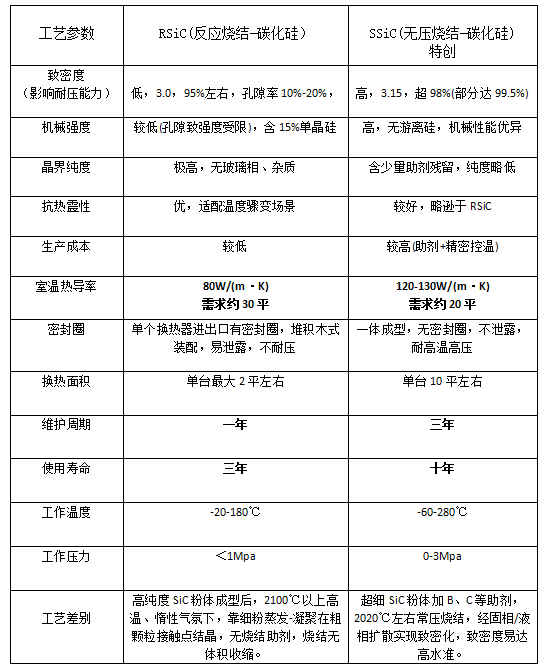

碳化硅陶瓷烧结工艺

碳化硅陶瓷是陶瓷材料中高温强度最好的一种,其耐化学腐蚀性好、强度高、硬度高,耐磨性能好、摩擦系数小,且耐高温;化学稳定性极强:常温下通常不与酸、碱、盐反应,高温下也能抵御强腐蚀介质(如强酸、强碱、有机溶剂),是化工防腐设备的理想材质其抗氧化性也是所有非氧化物陶瓷里最好的,因而被广泛的应用于各个工业领域。

烧结工艺

碳化硅属典型共价键结合的稳定化合物,受限于自身极低的扩散系数,传统烧结工艺难以驱动其颗粒发生充分的传质与烧结颈生长,难以获得致密度符合应用要求的陶瓷基体。因此,需引入适宜的烧结助剂以降低体系表面能或提升颗粒活性表面积,并辅以定制化的特殊烧结工艺,最终实现碳化硅陶瓷的高密度烧结。

烧结是碳化硅陶瓷生产的最核心、最关键的步骤,目的是使疏松的坯体在高温下发生致密化,获得高密度、高性能的陶瓷材料。由于SiC的强共价键和低自扩散系数,纯SiC极难烧结,必须借助烧结助剂或特殊烧结技术。

碳化硅陶瓷生产工艺路线及关键步骤:1.原料粉末制备2.坯体成型3.坯体干燥/脱脂4.烧结5.后续加工与检测。

烧结工艺可分为无压烧结、热压烧结、热等静压烧结和反应烧结等,其中无压烧结对超强酸的抗蚀性较好。

1

无压烧结

无压烧结可以分成固相烧结与液相烧结2 种。无压烧结的工艺流程超细SiC粉体加B、C等助剂,2020℃左右常压烧结,经固相/液相扩散实现致密化,致密度和强度易达高水准。可生产形状复杂、尺寸较大的部件,材料纯度高(无游离Si),性能优异且稳定(高强、高导热、耐腐蚀)。目前,该工艺已成为制备SiC陶瓷的主要方法。

2

反应烧结

反应烧结碳化硅陶瓷的制备工艺较为简单,直接采用一定颗粒级配的碳化硅(一般为 1~10 μm),与碳混和后成形素坯,然后在高温下进行渗硅,部分硅与碳反应生成 SiC 与原来坯体中的 SiC 结合,达到烧结目的。该工艺制备的碳化硅烧结体的生产成本较低,在市场化应用中具备较强竞争力。然而,受工艺固有缺陷影响,烧结坯体中常残留游离硅相,这一问题成为制约其拓展应用的关键因素:游离硅不仅会降低烧结体的力学强度与耐磨性能,还因其不耐强碱及氢氟酸等强腐蚀性介质,导致材料在腐蚀环境中使用受到限制;同时,游离硅的存在会劣化烧结体高温力学性能,使其长期使用温度上限被限定于 1350℃。主要应用于高温窑具,各种规格的辊棒、方梁、燃烧嘴罩、匣钵、冷风管以及机械方面的耐磨件。

总结:

无压烧结凭借优异的综合性能,已成为制备高性能、复杂形状碳化硅陶瓷部件的主流技术,在各领域应用最为广泛。

反应烧结工艺则更适用于对制品形状复杂程度、尺寸精度要求较高,且成本控制严格、高温使用上限要求不苛刻的场景,不过该工艺存在坯体残留游离硅的固有缺陷。

声 明:文章内容来源于特创科技。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004982

沪公网安备31011802004982